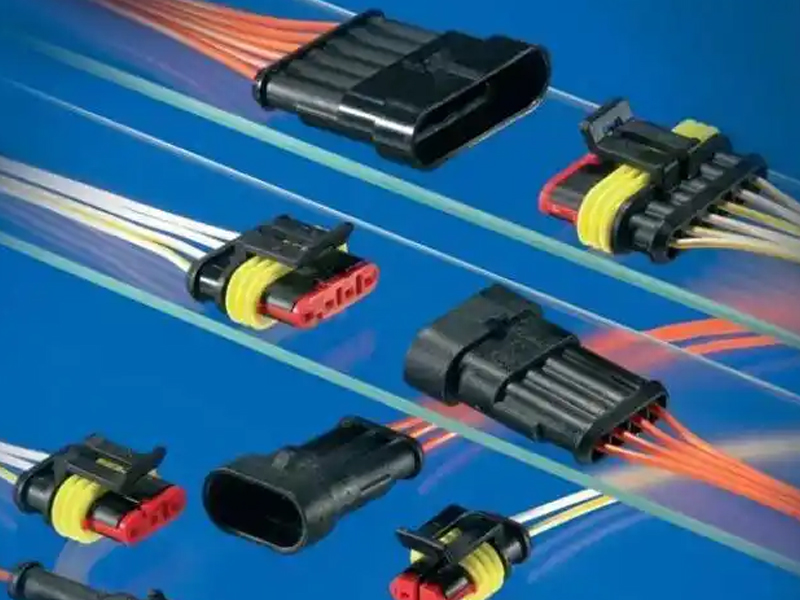

随着汽车功能的多元化,通用型连接器已无法满足所有场景,定制连接器逐渐成为行业趋势。其定制逻辑主要围绕 4 类车型需求展开:

(1)新能源汽车:高压、大电流的 “特殊适配”

新能源汽车的电池包、电机控制器等部件,对连接器的核心需求是 “高承载、高安全”:

- 电流承载:定制连接器需支持 200A 以上的持续电流,部分车型甚至需达到 500A(适配快充场景);

- 安全设计:增加 “高压互锁(HVIL)” 功能 —— 连接器未完全插合时,高压电路保持断开状态,避免触电风险;

- 散热设计:采用铝合金外壳 + 散热鳍片结构,降低大电流传输时的温升(控制在 30℃以内)。

(2)商用车:重载、复杂工况的 “耐用性强化”

商用车(货车、客车)的使用环境多为颠簸、高负荷场景,定制连接器需强化:

- 机械强度:外壳采用锌合金材质,插拔寿命提升至 1000 次以上;

- 防护等级:达到 IP6K9K(可耐受高压水流冲洗),适配户外、多尘的作业环境;

- 防误插设计:通过独特的接口形状或定位销,避免不同功能的连接器插错。

(3)智能网联汽车:高频信号的 “稳定传输”

智能网联汽车的传感器、车机系统需传输大量数据信号,定制连接器需优化:

- 抗干扰性:采用屏蔽层设计(覆盖 95% 以上的接触区域),降低电磁干扰对信号的影响;

- 传输速率:支持 10Gbps 以上的高速数据传输,适配车载摄像头、激光雷达的信号需求;

- 小型化设计:在有限的座舱空间内,采用高密度针脚布局(如 128 针连接器),减少占用面积。

(4)改装车:个性化功能的 “灵活兼容”

改装车的功能升级(如加装音响、灯光系统),对连接器的需求是 “灵活拓展”:

外观适配:根据改装车的内饰风格,定制连接器的颜色、材质(如碳纤维外壳)。

接口兼容性:定制连接器需同时适配原厂接口与改装部件接口;

可扩展性:预留 2-3 个备用针脚,方便后续增加新功能;